事業内容

Company Activities金型設計・鋳造・塗装・加工とダイカスト事業一貫生産体制の強みを活かし

世界中のお客様に信頼して頂ける製品を提供し続けます。

当社はオリエンタルモーターに対し、ダイカスト部品の供給を行っています。

ダイカスト部品製造には、気温・湿度などその時々の状況に応じた微細な条件設定が不可欠で、よりよい製品を安定的に生産するためには「鋳造、塗装、加工」の技術開発・ノウハウの蓄積が必須です。

私たちは、生産性、品質向上を達成すべく、日々改善活動に努め、新たな付加価値を創出することによってオリエンタルモーター製品に貢献しています。

工程

- ダイカスト鋳造

-

溶かしたアルミを金型に流し込んで同じ形状の製品を連続で製造します。無人で稼動しています。

- ゲート仕上

-

鋳造を終えたばかりの製品には、ゲート(溶かしたアルミの流れ道が固まったもの)があります。

このゲートをトリミングプレスにて切り落とします。 - 研掃

-

製品に付着している細かなバリに、大きな圧力で砂粒状の物体を吹き付けて取り除きます。

これにより表面が滑らかになります。 - 塗装

-

水性塗料中に製品を入れて、塗料と製品にそれぞれ違う極性の静電気を負わせて塗装します。

無人で稼動しています。 - 切削加工

-

製品に対してミクロン(1000分の1ミリ)単位の精度で加工を行います。

- 検査・出荷

-

製品の検査を行い、品質を保証します。

検査合格品のみを出荷します。

製造技術力

Technology鋳造

電動ダイカストマシン

射出条件の電動制御によりダイカスト製造条件の安定化、ダイカスト品質の向上。

従来の油圧ポンプ駆動に比べ、電力の大幅削減。

多関節ロボット

【離型剤スプレーロボット】

金型の必要な箇所に離型剤を的確・適量スプレー

【取出しロボット】

複雑な形状の製品をスピーディーに取り出しコンベア上にきれいに整列させる。

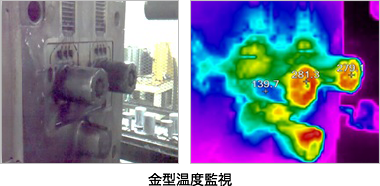

金型温度監視システム

バラツキのないダイカスト品質実現のため金型温度をカメラで毎ショット撮影、監視

製品部全体の温度分布がわかるサーモグラフィで局所的に過熱部、低温部がないか監視

ゲート仕上げ

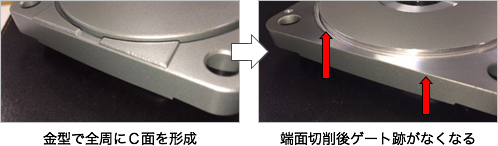

ゲート跡レス

製品外観においてゲート跡(製品部にアルミが入る箇所)が現れないような金型構造設計

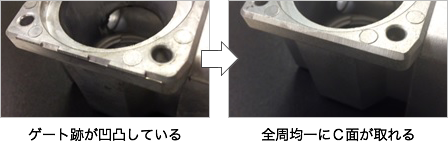

ゲート跡のC面仕上げ

C面取り装置によるキレイなC面の仕上がりを実現

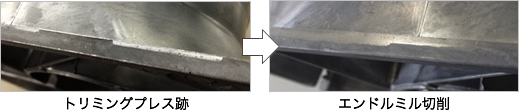

トリミングプレス跡の切削仕上げ

刃を設けたトリミング金型をプレス機にセットし、鋳造品のゲートとオーバーフローをトリミング(裁断)し、さらに残ったゲート跡をエンドミル工具で切削する。

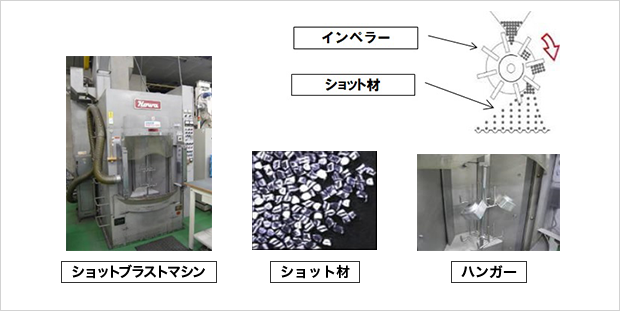

研掃

ショットブラスト

「インペラー」と呼ばれる羽根車を高速で回転させることによりショット材を大量に投射し、鋳造品に吹き付ける装置である。

鋳造品の穴、窓等の薄いバリ除去、鋳造品表面を梨地に仕上げる塗装前処理といった目的で使用する。

塗装

電着塗装

電荷を持った水溶性塗料に鋳造品を浸漬し、直流電圧を印加し、鋳造品表面に塗料粒子を吸着させ、析出、塗膜形成する。複雑な形状の製品も薄く均一な塗膜が得られる。

塗装前の部品をラインにセットしたあとは全自動で流れ、塗装前処理、塗装、水切り、乾燥、焼付けを行う生産性の高いラインである。

粉体塗装

塗装ガンで粉体塗料を噴射し、静電気で鋳造品に付着させ、焼付け炉で高温加熱して塗膜を形成する。

メタリックの塗装色できれいな仕上がりである。

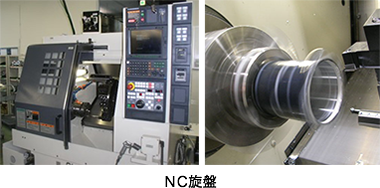

切削加工

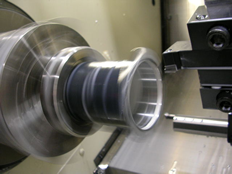

旋盤加工

チャックで加工物を固定し、主軸が高速回転してミクロン単位の高精度加工を行う。

マシニング加工

加工物を治具にセットし、固定刃物が高速回転してミクロン単位の高精度加工を行う。

平行2軸自動旋盤

既存3台の加工機と測定工程を1台に集約した自動旋盤である。機外計測装置からフィードバックし自動補正を行い加工寸法のバラツキが少ない。主軸1・2及びローダー、周辺機は分離され各々の振動が遮断された機体構造である。

また、切削液を温度コントロールし、温度差による寸法変化の低減を行なっている。

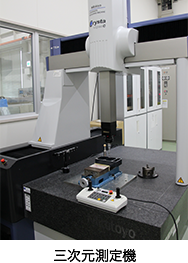

製品検査

三次元測定機

ミクロン単位で高精度加工された製品の穴位置の三次元座標値を測定する検査装置。

多面加工された製品も首振りヘッドにより、円の内外経や平面度、位置度などの幾何学公差を測定確認している。

真円度計

ミクロン単位で高精度加工された製品の円形状が真円に対して、どんな形状になっているかを測定確認している。

製品運搬

自動運搬車(AGV)

専用箱に入れた製品を台車で毎日25往復以上するのを磁気テープに沿って自動で運搬して、また戻ってきてくれる。

鋳造方案設計

方案設計

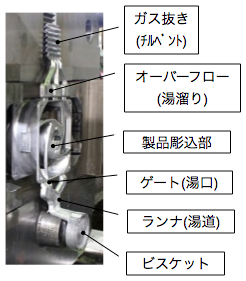

ダイカストの製造過程では、空気の巻き込みや充填不良、焼付き、引け巣など製品として致命的な欠陥が発生することがあり、これを避けるための鋳造法案の検討が必要となる。

3D-CAD設計

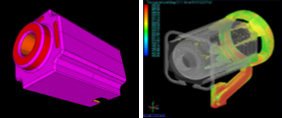

今までにない形状の新商品部品については3D形状で設計することで金型のゲート方案、分割、肉厚の最適設計を行う。更に3D形状のモデルは下記の流動解析に活用する。

流動解析

鋳造方案の最適化は、技術者の「勘」と「経験」に頼った試行錯誤的な手法が主流であり、作業の定量化が難しい。鋳造解析は型内への溶融金属の流入する様子や凝固する過程を解析し、コンピューター上で可視化する設計支援CAEツールである。

金型メンテナンス

多品種少量金型のメンテナンス

ダイカスト製法は溶融した高温のアルミ合金が高速・高圧で充填されるため、金型に対する負荷が大きい。1日に30品種の金型を交換し鋳造する。

鋳造後の金型は全て開いてアルミの焼き付き、摺動部の汚れを落として次の鋳造に備える。溶損で凹んだ部分やクラックが入った場所は肉盛り補修を施す。